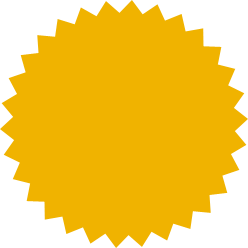

| 従来法 | 項目 | Jトップ方式 |

|---|---|---|

| 活性炭の取り出し・投入に人手がかかる | 労力 | 自動再生のため不要 |

| 活性炭タンク内で微生物が繁殖 | 衛生面 | 再生時の過熱により殺菌 |

| 使用済み活性炭⇒廃棄物処分 | 廃棄物 | なし |

計約300,000円 |

ランニングコスト |

計約3,000円 |

約

1/100

活性炭1m³で100m³の排水処理を行う場合のコスト(排水量や水質により処理量は変わります。)

備考:電気代14円/kWhとして試算 。水蒸気供給がない場合、別途水蒸気供給に係るコストが生じます。

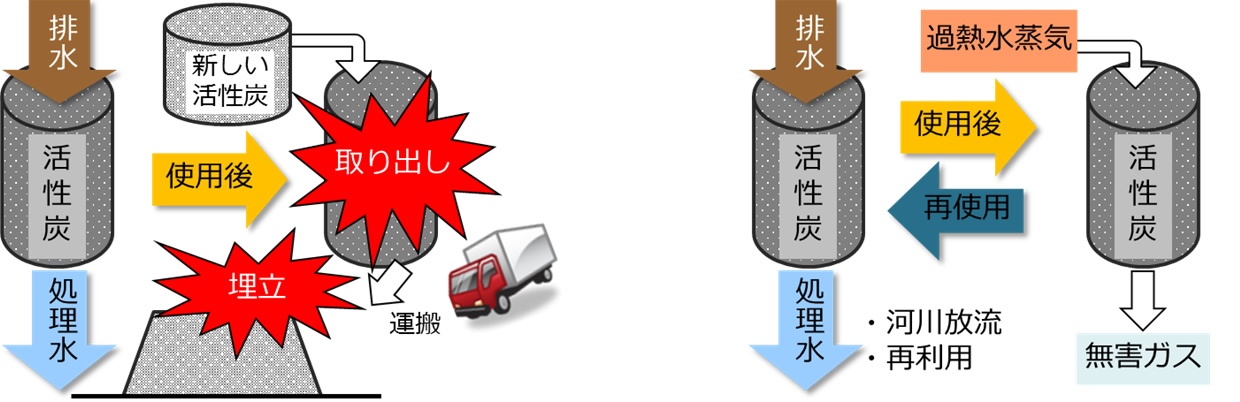

タッチパネル操作画面

| 項目 | 原水濃度 (mg/L) | 処理水濃度 (mg/L) |

|---|---|---|

| ジクロロメタン (排水基準:0.2mg/L) | 0.25 | 0.01未満 |

| フェノール (排水基準:5mg/L) | 26,000 | 1.2 |

| トリクロロエチレン (排水基準:0.1 mg/L) | 500 | 0.02 |

| ジメチルホルムアミド | 1,700 | 16 |

| 酢酸エチル | 1,500 | 0.01未満 |

| トルエン | 34 | 0.03 |

| グリシドール | 3,000 | 0 |

| フェニレンジアミン | 3 | N/D |

| 項目 | 原水濃度 (mg/L) | 処理水濃度 (mg/L) |

|---|---|---|

| 1,4-ジオキサン (排水基準:0.5 mg/L) | 150 | 0.4 |

| プロピレングリコール | COD 20,000 | COD 100 |

| 1-モノメチルエーテル2-アセタート | ||

| ポリエチレン/ポリプロピレン | COD 250 | COD 50 |

| 項目 | 処理対象空気 (mg/L) | 処理空気 (mg/L) |

|---|---|---|

| メタクリル酸メチル | 489 | 3 |

| 臭気指数 | 24 | 8 |

| 項目 | 原水濃度 (mg/L) | 処理水濃度 (mg/L) |

|---|---|---|

| BOD | 430 | 31 |

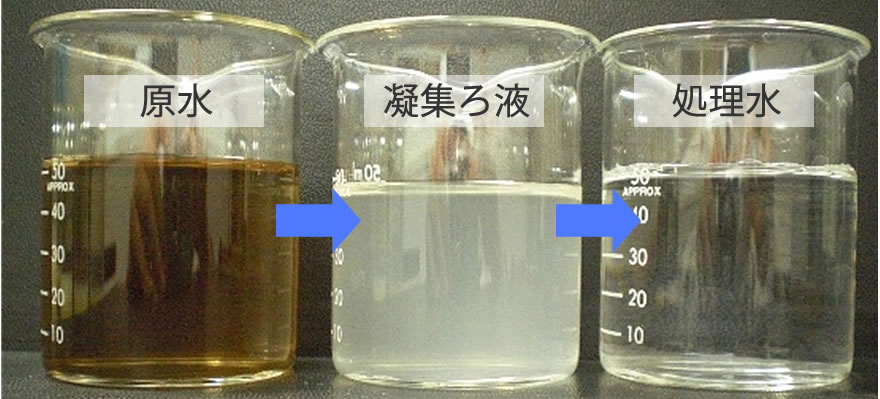

凝集処理のための凝集剤等の検討をいたします。

さらに、活性炭処理前の凝集処理設備も提案させていただきます。

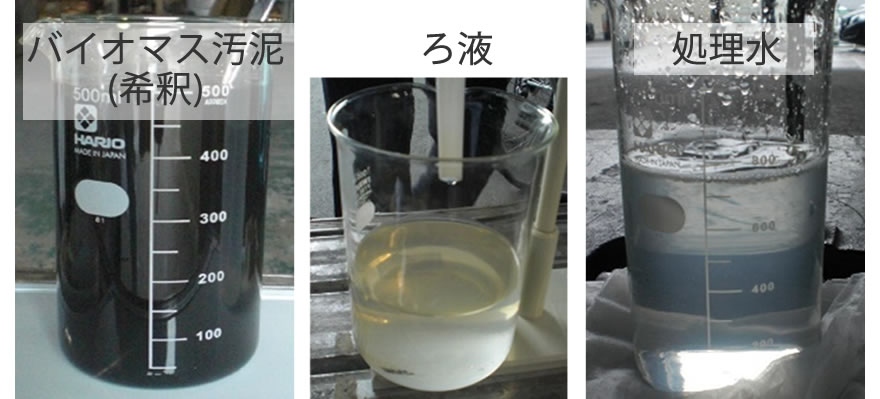

| 項目 | メタン発酵消化排液 (mg/L) | 処理水濃度 (mg/L) |

|---|---|---|

| COD | 160 | 4 |

| BOD | 240 | 9 |

| 大腸菌 | 1,000 (個/1cm³) | N/D(未検出) |

| 一般細菌 | 10,000 (CFU/mL) | 10未満 |